Недавно Scantech помогла Научно-исследовательскому институту компании Zhejiang Provincial Energy Group Co., Ltd, являющейся первоклассным комплексным поставщиком энергии в Китае, проверить газопроводы на наличие повреждений, таких как коррозия, механические повреждения и трещины.

Выход из строя трубопровода может привести к серьезным финансовым потерям, человеческим жертвам и экологическим катастрофам. Контроль газопроводов имеет решающее значение для обеспечения их целостности и поддержания в хорошем состоянии.

Требованиями правил безопасности предусматривается регулярный осмотр трубопроводов техническими специалистами (внутренний и внешний осмотр), позволяющий убедиться, что трубопроводы находятся в работоспособном состоянии.

Неразрушающий контроль газопровода

Методы неразрушающего контроля, включая ультразвуковые технологии и технологию утечки потока магнитной индукции, помогают операторам эффективно проверять трубопроводы.

Высокотехнологичное 3D-сканирование – это новое решение для неразрушающего контроля трубопроводов без ущерба для безопасности, целостности и точности.

В сочетании с 3D-программным обеспечением и интеллектуальным алгоритмом моделирования решение компании Scantech по 3D-сканированию для неразрушающего контроля может помочь операторам трубопроводов обеспечить целостность трубопровода при соблюдении жестких смет и сроков. Это новое решение является более эффективным и точным по сравнению с традиционными методами измерения.

Наше универсальное решение обеспечивает быстрое развертывание, высокую портативность, быструю настройку, точные результаты измерений, неразрушающий контроль, универсальный анализ, полные 3D-данные и интуитивно понятные отчеты.

Информация о заказчике

Заказчиком в данном случае является Научно-исследовательский институт Zhejiang Provincial Energy, крупного государственного предприятия в Китае.Компания занимается генерацией электрической и тепловой энергии, инвестициями, разработкой угольных рудников, оборотом угля, добычей и использованием природного газа, предоставлением энергетических услуг и многим другим.

Цель проекта

Целью проекта является получение подробного углубленного анализа повреждений посредством полной 3D-визуализации осмотренных участков.

Измерения и оценка сосредоточены, главным образом, на коррозии и вмятинах на внешних поверхностях газопроводов, которые требуют эффективности и точности. Уровень точности измерений дефектов и реконструкции 3D-модели дефектов должен составлять выше 98 %.

Проблемы 3D-контроля трубопроводов

В этом случае диаметр трубопроводов, выполненных из стали или полиэтилена, составляет от 100 мм до 1014 мм. Поверхность стальных трубопроводов гладкая и относительно отражающая. Из-за их эллиптичности реконструкция трубопроводов и повреждений на их поверхностях является сложной задачей.

Для обнаружения повреждений было разработано множество методов контроля. Однако для измерений на месте существует мало методов измерения либо они недостаточно практичны для сложных условий и повреждений.

Традиционно инженеры пользуются для контроля повреждений ручными шаблонами и линейками. Операторы измеряют размеры повреждений, выявленных после земляных работ, а профессионалы анализируют данные и проводят расчеты для оценки повреждений в соответствии с действующими нормами.

Однако у этих неэффективных методов имеются недостатки, в том числе неточные результаты измерений, длительный осмотр, неэффективная оценка повреждений и управление данными, а также необходимые профессиональные навыки.

В определенных ситуациях ненадлежащий физический осмотр даже увеличивает частоту протечек в старых трубопроводах. Использование новейших методов неразрушающего 3D-контроля имеет важное значение для высококачественного контроля в трубопроводных системах.

Ход выполнения проекта

Для проверки трубопроводов на повреждения инженеры использовали комбинированный 3D-сканер KSCAN и интеллектуальный модуль AirGo Power (для питания метрологического 3D-сканера в полевых условиях без источника питания) компании Scantech. На выполнение задания ушло около 20 минут.

Получив 3D-данные с высоким разрешением и высокой точностью о коррозии и вмятинах, инженеры смогли сгенерировать 3D-модели поврежденных участков с конкретными значениями. Данные о небольших дефектах, таких как точечная коррозия, были собраны быстро.

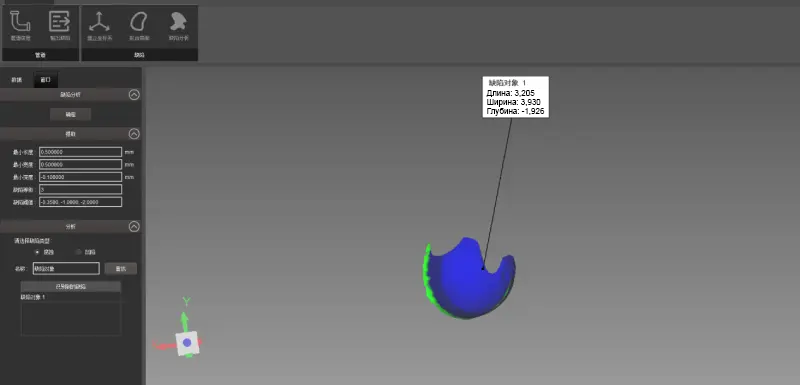

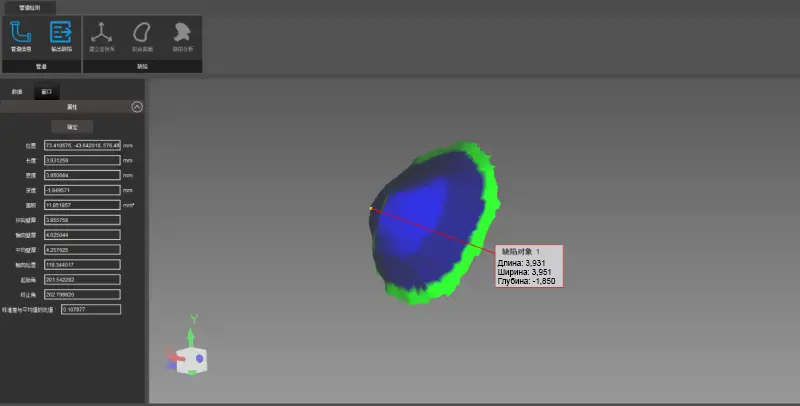

Для точного получения характеристик дефектов на внешних поверхностях трубопроводов, таких как длина, ширина, глубина и кривизна, облака точек повреждений были обработаны. Эти данные помогают быстро анализировать и выявлять причины повреждений.

Инженеры использовали полученные 3D-данные для разработки базы данных о повреждениях трубопроводов с сохранением 3D-моделей повреждений для дальнейшего сравнения и анализа.

В будущем такие данные могут быть использованы для анализа повреждений и прогнозирования ухудшения качественных характеристик трубопроводов. Таким образом инженеры могут точно оценивать риски, прогнозировать остаточный срок службы трубопроводов и своевременно принимать превентивные меры.

Преимущества 3D-решения компании Scantech для контроля трубопроводов

3D-сканирование областей без источника питания на месте эксплуатации

В паре с интеллектуальным модулем AirGo Power лазерный 3D-сканер KSCAN позволяет выполнять измерения в отдаленных областях без источника питания. Это избавляет от необходимости подключать промышленные 3D-сканеры к источнику питания с помощью длинных кабелей и обеспечивает свободное и бесперебойное 3D-сканирование.Высокая точность и разрешение для сбора данных о сложных элементах

Профессиональный 3D-сканер KSCAN имеет пять стандартных режимов работы, включая сканирование большой площади и точное сканирование. С помощью двух комплектов промышленных камер высокой четкости компания выполнила тщательное 3D-сканирование трубопроводов.Современный алгоритм и точное сканирование хорошо подходят для сбора данных о сложных элементах мелких дефектов. Этот промышленный лазерный 3D-сканер обеспечивает высокоточные результаты измерения таких повреждений с точностью до 0,020 мм.

Высокая эффективность

Благодаря скорости измерения до 1,65 миллиона измерений в секунду KSCAN обеспечивает быстрый сбор данных о поверхности с хорошей эффективностью сканирования.

Обычно на выполнение задач по измерению трубопроводов в полевых условиях уходит полдня. Время измерения было сокращено до 20 минут, что значительно повысило эффективность контроля и сократило временные и трудовые затраты.

Интуитивно понятный отчет

KSCAN поставляется со специализированным программным обеспечением метрологического уровня для контроля трубопроводов, которое может выдавать фактические значения длины, ширины, глубины, диаметра и площади дефектов. Например, вмятины показаны разными цветами от светло-зеленого до темно-синего, чтобы инженеры могли интуитивно видеть их глубину.

Система оценки повреждений

Данные были использованы для разработки интеллектуальной системы оценки повреждений, на базе которой был создан единый центр управления повреждениями, их оценки и хранения данных. Пользователи могут получить доступ к информации о повреждениях и их характеристикам через онлайн-базу данных и быстро сгенерировать отчет о повреждениях.