SLM

SLM (Selective Laser Melting) – технология изготовления металлических изделий сложных пространственных форм при помощи плавления порошковых составов лазером

|

|

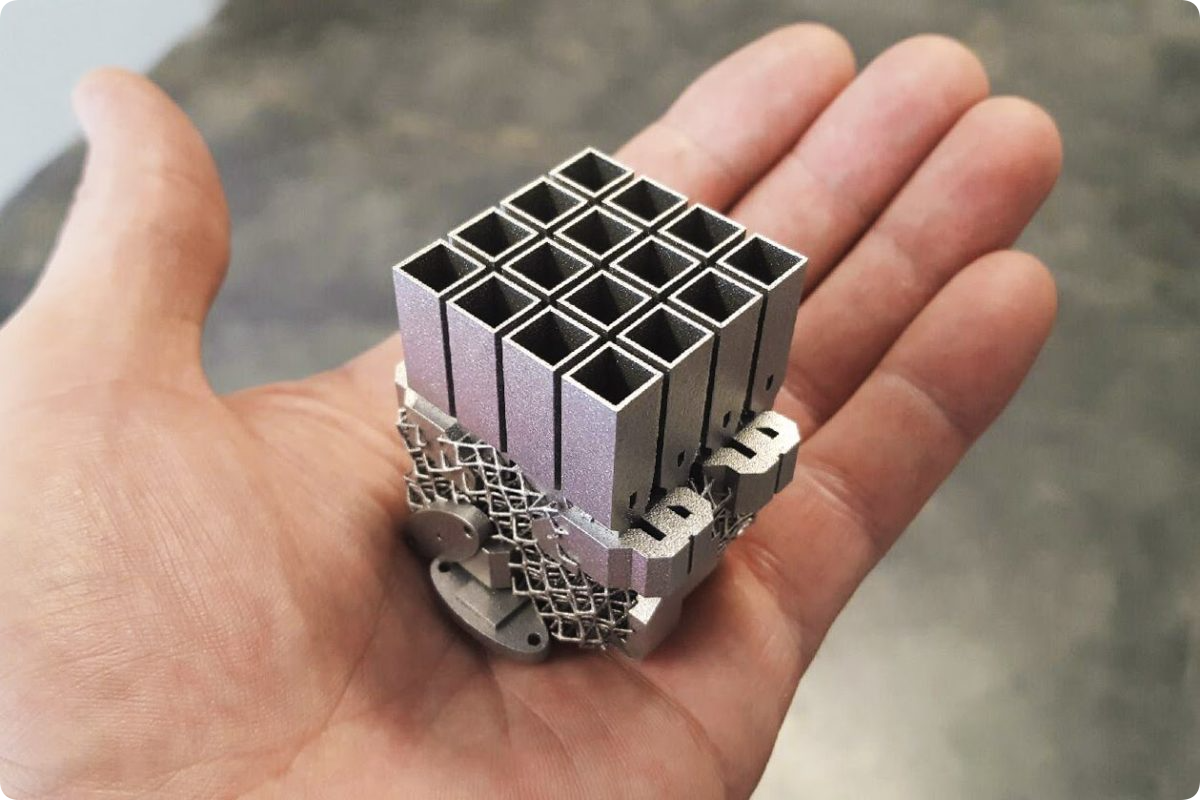

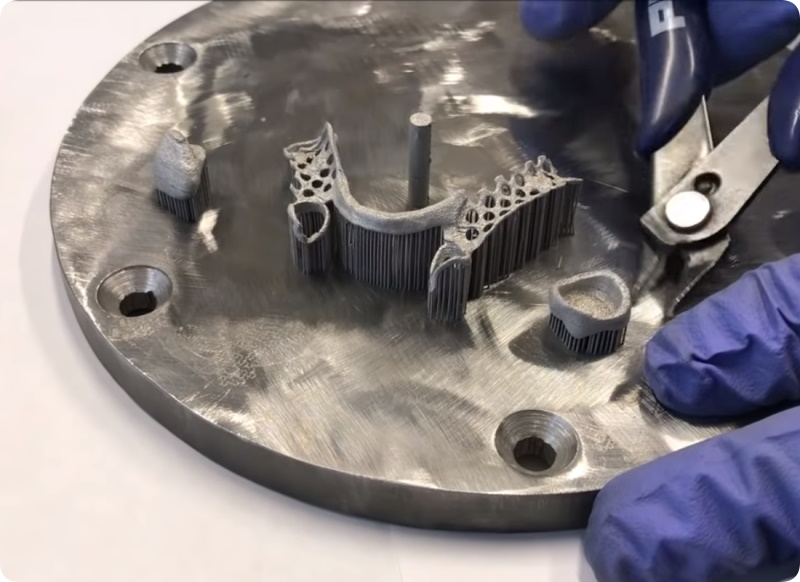

SLM (Selective Laser Melting) — технология 3D-печати изделий из металла методом селективного лазерного плавления. Материалом служит металлический порошок, который под воздействием лазера расплавляется до однородной массы Плавление порошка происходит в инертной среде — рабочая камера SLM 3D-принтеров заполнена инертным газом (аргон или азот), это позволяет исключить контакт металлического порошка с воздухом и предотвратить окисление. В результате изделие имеет прочную однородную структуру. |

|

|

КосмосСоздание легких конструкций имеет первостепенное значение для космической отрасли учитывая, что текущая стоимость запуска килограмма полезной нагрузки в космос составляет примерно от 10 000 до 20 000 долларов. Например, компания Optisys является поставщиком продукции с микроантеннами. Они использовали DMLS / SLM, чтобы уменьшить количество отдельных частей своих антенных решеток со 100 до всего 1. Благодаря этому упрощению компании Optisys удалось сократить время выполнения заказа с одиннадцати месяцев до двух, при этом снизив вес на 95%. |

|

|

ЗдравоохранениеВозможность создавать структуры, адаптированные к анатомии каждого человека, делает 3D-печать металлом безальтернативным вариантом для медицинской промышленности. Сегодня медицинские имплантаты из биосовместимых материалов (таких как например титан) — одно из основных применений металлической 3D-печати. Еще в 2007 году доктор Гвидо Граппиоло был первым хирургом, имплантировавшим имплантат бедренной чашки, напечатанный на 3D-принтере. С помощью LimaCorporate и Arcam он разработал Delta-TT Cup, титановый имплантат с решетчатой структурой, который ускоряет реабилитацию пациентов и рост костей. Десять лет спустя пациентам было успешно имплантировано более 100 000 таких протезов. |

Автомобильная промышленностьВ настоящее время высокий потенциал данной технологии 3D печати в индуcтрии гоночных автомобилей.Formula Student TU Delft команда, одна из самых успешных команд в истории спорта, используемая для изготовления DMLS их топология оптимизированного кронштейна для их формулы автомобиля. Этот кронштейн является основной точкой соединения колеса с шасси и рассчитан на нагрузку до 400 кг. Обновленная титановая скоба имеет вдвое меньший вес и вдвое большую прочность по сравнению с аналогичной деталью, изготовленной из стали. |

|