FGF

FGF (Fused Granular Fabrication) — экструзионная технология 3D-печати, ключевая особенность которой заключается в том, что используется гранулированный пластик в качестве сырья

3D-печать, также называемая аддитивным производством, с начала 1980-х годов использовалась преимущественно для изготовления опытных образцов. За последние 5 лет существенно увеличилась доля использования 3D-печати в изготовлении оснастки и функциональных изделий. Это произошло за счет повышения точности изделий, повторяемости и, наконец, стоимости производства.

Выделим несколько популярных методов 3D-печати для производства функциональных изделий и оснастки:

• FFF (послойное наплавление из пластиковой нити).

• Binder Jetting (выборочное нанесение связующего).

• Direct Energy Deposition (направленное осаждение материала).

| Считается, что среди большого разнообразия методов 3D-печати FFF является наиболее экономически оправданной технологией для печати прототипов и готовых изделий различной сложности. Принцип производства методом FFF подразумевает 3D-печать термопластичными материалами в виде прутка/филамента, проталкиваемого в виде расплава через нагретое сопло/фильеру. 3D-принтер наносит материал слой за слоем на рабочую платформу по заданной траектории, где нить охлаждается и застывает, образуя готовое изделие. |

|

|

Принцип передвижения экструдера в FGF 3D-принтере такой же, как и в традиционном FFF-принтере, однако расходным материалом вместо филамента являются полимерные гранулы. Для переработки гранул используются дополнительные узлы, такие как бункер и шнековый экструдер. Помимо портальных систем шнековый экструдер можно интегрировать на робот-манипулятор, тем самым увеличив степень свободы в передвижении печатающей головы. Шнек в экструдере осуществляет перемещение гранул от входного отверстия системы подачи к отверстию сопла. Непосредственно перед выдавливанием через сопло, расплавленный пластик подвергается высокому давлению благодаря двигателю, который вращает шнек. Принципиальная схема работы шнекового экструдера показана на рис. 1.

| Принцип передвижения экструдера в FGF 3D-принтере такой же, как и в традиционном FFF-принтере, однако расходным материалом вместо филамента являются полимерные гранулы. Для переработки гранул используются дополнительные узлы, такие как бункер и шнековый экструдер. Помимо портальных систем шнековый экструдер можно интегрировать на робот-манипулятор, тем самым увеличив степень свободы в передвижении печатающей головы. Шнек в экструдере осуществляет перемещение гранул от входного отверстия системы подачи к отверстию сопла. Непосредственно перед выдавливанием через сопло, расплавленный пластик подвергается высокому давлению благодаря двигателю, который вращает шнек. Принципиальная схема работы шнекового экструдера показана на рис. 1. |

Рис. 1. Принципиальная схема работы шнекового экструдера FGF 3D-принтера |

ЭкономичностьГранулы – это первичное сырье для производства филамента. Исключив один из технологических этапов производства расходного материала, мы получаем более низкую себестоимость изделия. |

Высокая прочность напечатанных изделийОдним из основных недостатков FFF технологии является низкая прочность получаемых изделий вдоль напечатанных слоев. В среднем, прочность на разрыв по оси Z в 3 раза ниже, чем в паспорте на материал. Исследования прочности образцов напечатанных на настольных 3D-принтерах, работающих по технологиям FFF и FGF показали, что механические свойства образцов, полученных методом FGF (гранулы и измельченные отходы) сопоставимы с образцами, полученными методом FFF. Когда же речь идет о промышленном оборудовании с производительностью экструдера от 2 кг в час, то мы получаем однородные, с точки зрения механических свойств, изделия по всем осям, сопоставимые с изделиями, полученными методом литья под давлением, что наглядно изображено на Рисунке 2. |

|

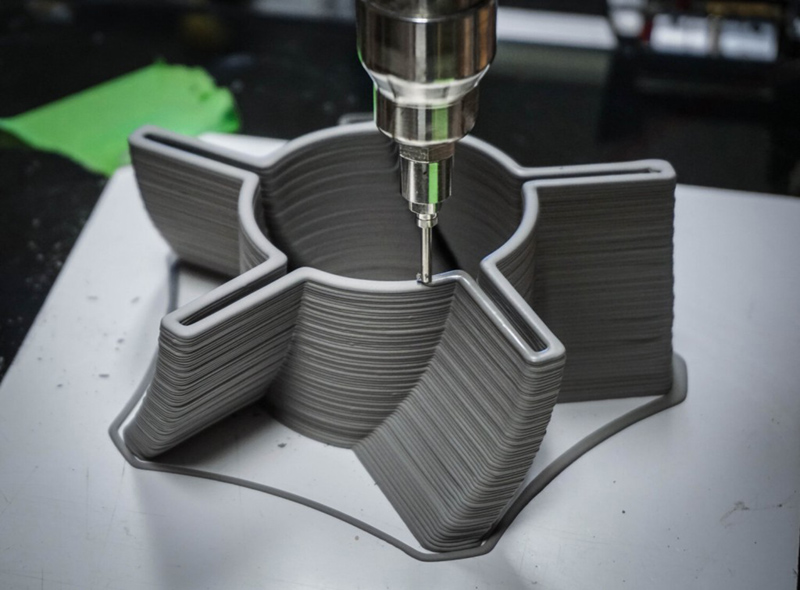

Рисунок 2. Образец FGF печати с фрезерной обработкой (ABS-CF пластик) |

|

В методе FGF применяется большое количество материалов в виде гранул, включая инженерные пластики. Аналогично FFF оборудованию, при печати полимерами с высокой усадкой необходимо иметь термостатированную камеру построения. Как правило, FGF принтеры имеют рабочее пространство от 1 кубического метра, а такой объем воздуха не так просто нагреть. На российском рынке представлены как минимум 2 модели FGF принтеров с темперируемой камерой построения, но цена на такое оборудование примерно в 2 раза выше, чем на системы без принудительного нагрева. Поэтому, чаще всего используются полимеры с мелкорубленным угле или стекло волокном, например, АБС, ПА6, ПП и даже ПЭИ (полиэфиримид). Или стабилизированные компаунды на основе базовых полимеров, например, ПЭТ, ПП, ТПУ, которые обладают низкой усадкой и не так требовательны к внешней среде. Для печати габаритных изделий без термостатированной камеры я рекомендую использовать материалы с усадкой не более 0,65%. При этом FGF экструдер способен работать с переработанным пластиком из детали, которая печаталась на том же экструдере.

Существуют ряд материалов, доступных только в форме гранул, их просто невозможно производить в форме нити за счет высокой хрупкости.

Высокая производительностьБлагодаря использованию сопел увеличенного диаметра и давлению, которое создается за счет специальной геометрии шнека, увеличивается скорость выхода материала. Это приводит к сокращению времени печати по сравнению с FFF экструдером без потери качества. Например, FGF принтер с соплом такого же диаметра, как и у FFF принтера будет минимум в 3 раза производительнее. |

Ограничения метода FGFКак и любая другая технология 3D печати, метод FGF обладает как сильными сторонами, так и ограничениями. Поскольку кинематика и подготовка G-code для шнекового принтера схожа с филаментномым оборудованием, при печати гранулами возникают аналогичные проблемы, такие как: коробление (warping), засорение (clogging), пористость (porosity), недостаточная экструзия и переэкструзия (under-extrusion and over-extrusion). Рассмотрим некоторые ограничения и недостатки ниже. |

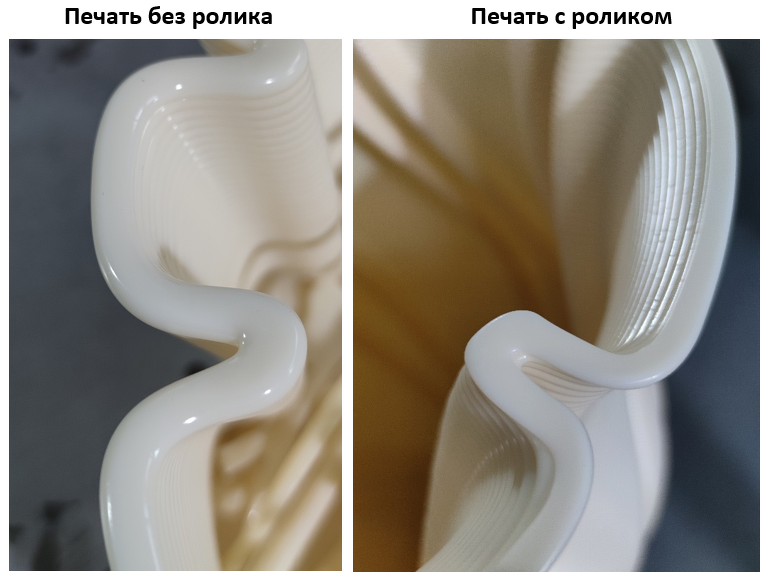

ПористостьПористость определяется как пустоты и воздушные раковины внутри или снаружи напечатанного изделия. Эта проблема возникает из-за воздуха или влаги, собранной гранулами. Предварительная сушка гранул или использование гранул меньшего размера решит проблему. Например, чтобы подготовить ABS 30CF пластик к печати необходимо просушить его при температуре 80 °C в течение 4 часов. Для высокопроизводительных экструдеров (от 20 кг/ч) в конструкции оборудования должен быть предусмотрен специальный трамбовочный/укатывающий ролик, который движется вслед за массой расплава, выходящей из сопла, и уплотняет ещё пластичный полимер. |

|

|

|