Производитель металлических 3D-принтеров LiM Laser представил новую флагманскую систему выборочного лазерного плавления LiM-X2000H+. Это действительно «тяжёлая артиллерия» в мире аддитивных технологий: область построения 2000 × 2000 × 2700 мм и до 56 одновременно работающих лазеров. Такое оборудование рассчитано на детали для авиации, энергетики и крупной оснастки, которые раньше приходилось собирать из многих частей или вообще изготавливать только классическими методами.

Всё чаще авиастроители, разработчики ракетных двигателей и компании энергетического сектора хотят получать крупные, сложные детали «целиком»: корпуса, силовые элементы, распределительные блоки, крупногабаритные формы и оснастки. Классическая механическая обработка и сварка в таких задачах упираются в стоимость, сроки и ограничения по геометрии. Крупноформатные установки на базе технологии LPBF (SLM), такие как новый LiM-X2000H+, предлагает другой путь: печать готовой детали нужной формы с контролируемой внутренней структурой и заданными свойствами материала.

Почему LiM-X2000H+ привлекает внимание рынка

Главная особенность новой установки — сочетание гигантской рабочей зоны и многолазерной архитектуры. Лазеры расположены матрицей, в максимальной конфигурации — до 56 источников. Управляющая система изначально спроектирована так, чтобы все они могли эффективно работать параллельно.

По заявлению производителя, параметры лучей между собой согласованы, а свойства материала по площади платформы остаются одинаковыми. Это критично, когда деталь занимает почти весь объём камеры: важно, чтобы в разных зонах лазерного перекрытия вся зона печати вела себя одинаково, и ни один участок не выпадал по механическим характеристикам и качеству поверхности.

Умное распределение зон для десятков лазеров

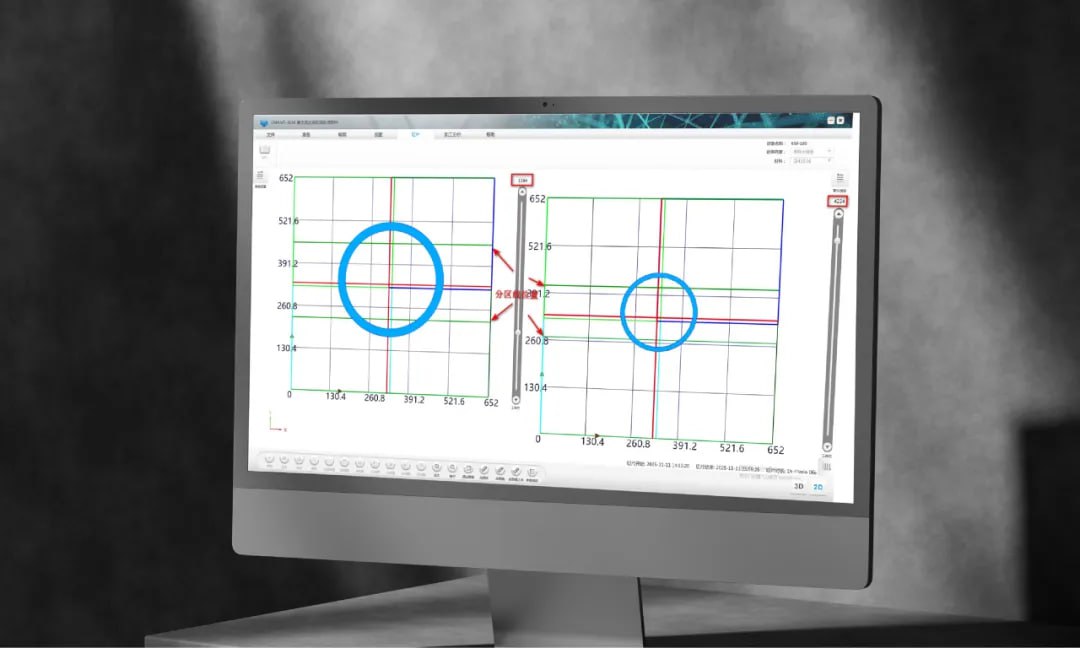

Чтобы десятки лазеров не мешали, а помогали друг другу, LiM Laser переработала подход к распределению зон сканирования. Система анализирует форму слоя, его площадь и автоматически делит поле между лазерами так, чтобы уменьшить холостые ходы и ожидание.

По сути, карта зон подстраивается под конкретную деталь на каждом слое. Это позволяет выигрывать в скорости, не жертвуя качеством, и лучше использовать потенциал многолазерной архитектуры при печати сложной геометрии.

Система нанесения порошка: длинные задания без лотереи

Не менее критичный узел для такой машины — система нанесения порошка. В LiM-X2000H+ реализован «умный» режим: в зоне печати каретка движется медленнее и точнее, в пустых областях ускоряется, сокращая время.

Используется один ракель с двунаправленным нанесением порошка, что упрощает обслуживание и настройку. Важный практический момент для длинных задач: ракель можно заменить без нарушения инертной атмосферы в камере. То есть многочасовая или многодневная печать не превращается в «лотерею» из-за износа узла нанесения. Направляющие дополнительно защищены от порошка, их ресурс заявлен существенно выше обычного.

Механика и газодинамика под крупный формат

Отдельный пласт улучшений связан с механикой и газодинамикой. В приводе по оси Z применяются сервомоторы, прецизионные винты и линейные измерительные системы. Это помогает держать толщину слоя стабильной на протяжении всей печати крупногабаритной детали.

Внутри камеры переработан поток защитного газа: он должен равномерно обдувать зону построения и эффективно уносить дым и продукты плавления. В результате поверхность построения остаётся чистой, а многолазерная печать на большой площади становится более предсказуемой.

Лазерная система и гарантия отказоустойчивости

Интересное решение LiM Laser — высокая точность, плотность энергии лазеров и встроенная отказоустойчивость в оптической части. Компания смогла обеспечить отклонение мощности ≤±5 Вт и отклонение пятна менее 5%. В нормальном режиме работают 55 лазеров, ещё один служит резервным. Если один из рабочих каналов выходит из строя, система диагностирует проблему, изолирует неисправный участок и перераспределяет его зону между соседними оптическими модулями.

Печать не останавливается, а крупная деталь не отправляется в отход из-за единственного сбоя. Для изделий стоимостью в сотни тысяч евро это прямое снижение риска и важный аргумент в пользу использования крупноформатного LPBF в серийном производстве.

Двойной мониторинг качества и цифровой след

Чтобы контролировать процесс, LiM-X2000H+ использует двойной контур мониторинга.

Во-первых, постоянно записываются усилие на ракеле, давление и содержание кислорода в камере, температура, работа системы удаления пыли и фильтров и другие параметры. Это формирует «цифровой след» каждой работы и облегчает квалификацию производства.

Во-вторых, за качеством порошкового слоя следит камера: каждый слой фотографируется до и после сканирования, а алгоритмы оценивают, насколько ровно лёг порошок. Если система видит дефект, она может автоматически инициировать повторное нанесение. Такой подход снижает риск скрытых дефектов, которые могли бы накопиться где-то в середине многодневной печати и проявиться только на финальной детали.

Автокалибровка сканаторов

Для многолазерной платформы важно, чтобы границы между зонами отдельных лазеров не «читались» на готовой детали. Поэтому в LiM-X2000H+ предусмотрена автоматическая калибровка сканаторов без участия оператора.

Система сама подстраивает положение лазерных пятен и совмещение зон, сокращая время подготовки к запуску и делая качество более воспроизводимым от партии к партии. Это особенно важно, когда речь идёт о повторяемом производстве крупных и ответственных деталей.

Безопасность и эксплуатация: на что делает ставку LiM Laser

Безопасность в этом классе машин — отдельная тема. LiM-X2000H+ заявлена как система, прошедшая сертификацию CE, ATEX (взрывозащита), требования FDA по лазерной безопасности и уровень SIL 3 для реле безопасности. В конструкции предусмотрены взаимоблокировки, контроль давления, температуры и состояния ключевых узлов.

Система фильтрации также построена с запасом: фильтры класса H13 с обратной продувкой и циклонным модулем для отбора крупных частиц. По заявлению производителя, их ресурса хватает на весь жизненный цикл машины без замены, что снижает эксплуатационные расходы и количество остановов на сервис.

Что означает появление LiM-X2000H+ для рынка

Появление таких систем, как LiM-X2000H+, показывает, что крупноформатное металлическое LPBF перестаёт быть «экзотикой для демонстраций» и постепенно превращается в рабочий инструмент для серийного производства.

Для авиакосмической отрасли, энергетики и производителей сложной оснастки это открывает возможность по-новому смотреть на конструкции: печатать не только отдельные вставки и теплообменники, но и крупные силовые элементы, интегральные корпуса и сложные многоканальные узлы.

А для рынка аддитивных технологий в целом это сигнал: «тяжёлое» 3D-производство выходит на повестку дня. За такими машинами неизбежно следует развитие материалов, термообработки, неразрушающего контроля и цифровых цепочек прослеживаемости. И LiM-X2000H+ — один из заметных маркеров того, что эта инфраструктура начинает выстраиваться вокруг реального, доступного для заказчиков промышленного оборудования, а не только вокруг экспериментальных проектов.