Применение аддитивных технологий в промышленном литейном производстве крупных объектов

Этот обзор посвящен уже известным и признанным методам применения аддитивных технологий в литейном производстве крупных и тяжелых объектов. Мы охватили не весь набор возможных способов применения аддитивного производства и рассмотрели не все виды литья. Например, намеренно упускается такая важная и обширная отрасль, как ювелирное дело, в котором 3D-печать моделей сложных деталей уже стала отраслевым стандартом. Речь пойдет о производстве крупных промышленных изделий в металлургии, машиностроении, станкостроении и т.п. Такой выбор сделан осознанно, так как в этих областях часто встают задачи опытного и/или экстренного изготовления методом литья достаточно крупных металлических объектов малыми или сверхмалыми тиражами. Задача этой статьи – систематизировать и сопоставить различные способы литья с применимыми для них видами 3D-печати. А также наглядно продемонстрировать все преимущества и недостатки такого сочетания технологий. Сравнить их между собой и с традиционной технологией литья, не использующей аддитивные методы.

Для начала дадим определения основным понятиям, которые будут активно применяться в нашей статье.

«Чаще и шире всего 3D-печать применяется для изготовления литейных моделей как части литейной оснастки»Литьё (или литейное производство) – метод производства, которым изготавливают фасонные заготовки деталей путём заливки расплавленного металла в заранее приготовленную литейную форму. Полость формы имеет конфигурацию заготовки детали. После затвердевания и охлаждения металла в форме получают отливку-заготовку детали. Основная задача литейного производства - изготовление литейных сплавов отливок, имеющих разнообразную конфигурацию, с максимальным приближением их формы и размеров к форме и размерам детали. При литье невозможно получить отливку, форма и размеры которой соответствуют форме и размерам детали. Очень важно и то, что нет ни одного способа литья, не требующего постобработки отливки перед ее дальнейшим использованием. В нашем обзоре мы будем классифицировать литье по технологии (видам, способам, методам) получения отливок: в землю, в коки́ль, по выплавляемым моделям, под давлением, электрошлаковое, по газифицируемым моделям, в формы из холоднотвердеющих смесей, выжиманием, по замораживаемым моделям, центробежное, непрерывное, вакуумное и др.

01| Литейный цех крупного промышленного предприятия

Литейная форма – специальная ёмкость, непосредственно заполняемая в процессе литья расплавленным материалом и формирующая поверхность или часть поверхности изготавливаемого изделия.

Литейная оснастка – это комплект приспособлений для изготовления отливок, в который входят модель отливки, модели элементов литниковой системы, модельные плиты, стержневые ящики, опоки и др. Часть оснастки, включающая все приспособления, необходимые для образования рабочей полости литейной формы при ее формовке, называется модельным комплектом. Полный комплект оснастки, необходимый для получения разовой формы, называется формовочный комплект.

Литейная модель – это приспособление, предназначенное для получения в литейной форме рабочей полости будущей отливки. Далее – "ЛМ". Литейная модель является, как правило, частью модельного комплекта (См. Модельный комплект). ЛМ могут быть неразъёмными (для простых по конфигурации отливок) или же состоять из двух и более частей. В индивидуальном производстве их изготавливают из дерева или пластмасс, в массовом и крупносерийном – из металла и пластмасс. При получении отливок методом литья по выплавляемым или газифицируемым моделям применяют разовые ЛМ из легкоплавкого состава или пенопласта.

Отметим, что чаще и шире всего 3D-печать применяется для изготовления литейных моделей как части литейной оснастки.

02| Выжигаемая модельная оснастка и полученная отливка крышки редуктора

Основные технологии литья, допускающие применение 3D-печати

Рассмотрим не все современные технологии литья, а лишь те, которые будут участвовать в сравнительном анализе в рамках нашего обзора.

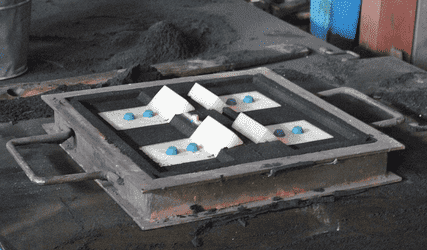

Литьё в песчаные формы

(Sand Casting) Литьё в песчаные формы – дешёвый, самый грубый (в плане размерной точности и шероховатости поверхности отливок), но самый массовый вид литья. До 75-80 % по массе получаемых в мире отливок приходится на литье в песчаные формы. Вначале изготавливается литейная модель, копирующая будущую деталь. Раньше делали деревянные, а в сейчас часто используются металлические или пластиковые модели, полученные методами быстрого прототипирования. Модель, закреплённая на подмодельной плите, засыпается песком или формовочной смесью (обычно песок и связующее), заполняющей пространство между ней и двумя открытыми ящиками (опоками). Отверстия и полости в детали образуются с помощью размещённых в форме литейных песчаных стержней, копирующих форму будущего отверстия. Насыпанная в опоки смесь уплотняется встряхиванием, прессованием или же затвердевает в термическом шкафу (сушильной печи). Образовавшиеся полости заливаются расплавом металла через специальные отверстия – литники. После остывания форму разбивают и извлекают отливку. Затем отделяют литниковую систему (обычно это обрубка), удаляют облой и проводят термообработку.

03| Литьё в песчаные формы

Для получения отливки этим методом могут применяться различные формовочные материалы, например, песчано-глинистая смесь или песок, смешанный со смолой и т. д. Для изготовления формы используют опоку (металлический короб без дна и крышки). Опока имеет две полуформы, то есть состоит из двух коробов. Плоскость соприкосновения двух полуформ – поверхность разъёма. В полуформу засыпают формовочную смесь и утрамбовывают её. На поверхности разъёма делают отпечаток промодели (промодель соответствует форме отливки), выполняют вторую полуформу, соединяют две полуформы по поверхности разъёма и производят заливку металла.

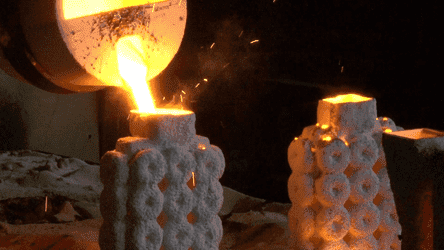

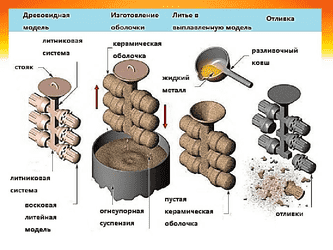

Литьё по выплавляемым моделям

Ещё один способ литья – по выплавляемой модели – известен с глубокой древности. Он применяется для изготовления деталей высокой точности и сложной конфигурации, которые невозможно изготовить другими методами литья (например, лопатки турбин и т. п.)

04| Литье в форму, полученную из выплавляемой модели

Из легкоплавкого материала, такого как парафин, стеарин, в простейшем случае – воск и др., путём его запрессовки в пресс-форму изготавливается точная модель изделия и литниковая система.

Затем модель окунается в жидкую суспензию пылевидного огнеупорного наполнителя в связующем. На модельный блок (модель и ЛПС) наносят суспензию и производят обсыпку, так наносят от 6 до 10 слоёв, с сушкой каждого слоя. С каждым последующим слоем фракция зерна обсыпки меняется для формирования плотной поверхности оболочковой формы. Из сформировавшейся оболочки выплавляют модельный состав. После сушки и вытопки блок прокаливают при температуре примерно 1000 °C для удаления из оболочковой формы веществ, способных к газообразованию.

Затем оболочки поступают на заливку. Перед заливкой блоки нагревают в печах до 1000 °C. Нагретый блок устанавливают в печь, и разогретый металл заливают в оболочку. Залитый блок охлаждают в термостате или на воздухе. Когда блок полностью охладится, его отправляют на выбивку. Ударами молота по литниковой чаше производится отбивка керамики, далее отрезка ЛПС. Таким образом получается отливка.

05| Этапы литья по выплавляемым моделям

Преимущества этого способа:

- Возможность изготовления деталей из сплавов, не поддающихся механической обработке.

- Получение отливок с точностью размеров до 11 - 13 квалитета и шероховатостью поверхности Ra 2,5 - 1,25 мкм, что в ряде случаев исключает необходимость обработку резанием.

- Возможность получения узлов машин, которые при обычных способах литья пришлось бы собирать из отдельных деталей.

Литьё по выплавляемым моделям используют в условиях единичного (опытного), серийного и массового производства.

В силу большого расхода металла и дороговизны процесса литьё по выплавляемым моделям применяют только для ответственных деталей.

Литье по выжигаемым моделям

(Investment Casting) Изготовление отливок свободной заливкой расплавленного металла в разовую форму. Рабочая полость формы получена после выжигания модели, изготовляемой из канифоли, блочного полистирола, пенополистирола и других пластмасс в пресс-формах. Применяют в случае необходимости получения прочных и термоустойчивых моделей.

Литье по выжигаемым моделям используют для изготовления отливок из любых литейных сплавов массой от десятка граммов до сотен килограммов с толщиной стенки до 1 мм, а также компактных цельнолитых узлов со сложными лабиринтными полостями, которые невозможно изготовить другими методами.

06| Изделие, полученное литьем по выжигаемым моделям

Отливки могут иметь и простую, и очень сложную конфигурацию. Толщину стенок 0,5-5 мм, массу от нескольких граммов до 30 кг, размеры от нескольких миллиметров до 1,5 м. Литьем под давлением можно получать детали с готовой внутренней или внешней резьбой, с разнообразной арматурой, с полостями и каналами сложной конфигурации, образованными армирующими элементами.

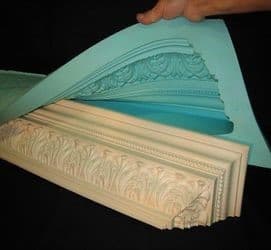

Литье в силикон

Литье пластмассы (или модельного воска) в форму из силикона – одна из технологий получения готовых пластмассовых изделий. Она отличается от промышленного производства малым количеством получаемого готового продукта. Мелкосерийное литье пластмасс является более дешевым (в сравнении с другими способами производства) и позволяет получать готовые изделия максимально схожие с оригиналом.

07| Изделие, полученное литьем в силикон

Готовая мастер-модель помещается в формовочный короб и заливается силиконом (для лучшего качества применяется его платиновая разновидность), а затем аккуратно вынимается из формы. Затем в полученную матрицу заливается специально подготовленная двухкомпонентная смесь (пластик и катализатор). Все это отправляется в специальный термошкаф, где происходит окончательное затвердевание изделия при температуре в 70°С.

08| Одна силиконовая форма обычно служит для изготовления партии от 20 до 80 конечных изделий

Виды аддитивного построения (3D-печати) и их применение в литейном производстве крупных отливок

Под «крупной» отливкой мы будем понимать заготовку, хотя бы один линейный размер которой превышает 50 см, а сумма размеров по трем осям составляет не менее 100 см.

Следует отметить, что в аддитивном объемном построении при увеличении линейных размеров модели в 2 раза ее объем, а значит время построения и расход материала, может увеличиться до 8 раз.

Важными факторами метода 3D-печати моделей таких размеров являются:

- Скорость построения: модель не должна строиться месяцами, аддитивное построение должно быть высокопроизводительным.

- Себестоимость модельного материала: большой расход материала и/или его высокая стоимость приведет к нерентабельности аддитивного построения модели.

- Качество поверхности: либо 3D-печать должна обеспечить гладкую поверхность модели, либо допустимая постобработка должна быть несложной и не увеличивать существенно себестоимость оснастки.

- Технологическая совместимость хотя бы с одной из вышеперечисленных технологий литья: в противном случае метод находится за пределами нашего обзора.

Стереолитография (англ. SLA - Stereolithography)

Преимущества Стереофотографии для применения в литье (для изготовления литейных моделей):

- Высокая производительность по сравнению с другими методами - в среднем 4-7 мм/час по высоте модели.

- Высокая гладкость поверхности – не требуется механическая постобработка.

- Нет нагрева и, как следствие, термоусадки модели (деформации при остывании);

- Есть ряд фотополимеров с низкой зольностью и газоотделением, специально разработанных для изготовления выжигаемых моделей.

- Благодаря разработанной технологии QuickCast возможно изготовление полых моделей со сложной внутренней сетчатой структурой и очень тонкими стенками. Это позволяет существенно сократить расход фотополимера и еще больше снизить зольность и газоотделение.

09| Форма, изготовленная по технологии QuickCast (видна внутренняя сетчатая структура), и полученная отливка

Недостатки:

- Высокая стоимость фотополимера и самого оборудования.

- Нет фотополимеров с низкой температурой плавления – неприменимо для литья по выплавляемым моделям.

- Недолговечность и низкая прочность полученных моделей – неприменимо для литья в ПГС.

- Возможно изготовление оснастки, но не литейных форм.

Применение:

- Литье в песчаные формы – нет.

- Литье по выжигаемым моделям – да.

- Литье по выплавляемым моделям – нет (напрямую), только через промежуточное литье в силикон модельного воска.

- Литье в силикон – да, оптимальный метод 3D-печати для данной технологии вследствие идеальной гладкости поверхности.

Основные производители промышленного SLA оборудования:

- 3D Systems (США) – компания изобрела и запатентовала технологию еще в 1984 году.

- Materialise (Европа) – крупнейший европейский производитель и разработчик ПО.

- UnionTech (Китай) – крупнейший производитель в Китае.

- Прочие.

Селективное Лазерное Спекание (англ. SLS - Selective Laser Sintering)

Преимущества для применения

в литье (для изготовления литейных моделей):

- Низкая стоимость расходных материалов.

- Основной материал - полиамид и/или полистирол (прочные инженерные материалы) для моделей в ПГС с большим количеством съемов.

- Высокая детальность, прочность и точность моделей, отсутствие слоистости поверхности.

Недостатки:

- Зернистая структура поверхности из-за порошковых расходных материалов. Требуется механическая постобработка.

- Нет и принципиально не может быть порошков с низкой температурой плавления – неприменимо для литья по выплавляемым моделям.

- Возможно изготовление оснастки, но не литейных форм.

10| Модель, изготовленная методом SLS

Применение:

- Литье в песчаные формы – да (после механической постобработки).

- Литье по выжигаемым моделям – условно (после механической постобработки).

- Литье по выплавляемым моделям – нет.

- Литье в силикон – ограниченно из-за не гладкой поверхности.

Основные производители промышленного SLS оборудования:

- 3D Systems (США) – ведущий производитель в США SLS-принтеров с большой камерой построения.

- 3D MicroPrint (Европа) – 3D MicroPrint разработала и запатентовала технологию Microlaser Sintering (MLS), которая позволяет работать с толщиной слоя менее 5 мкм.

- ZRapid (Китай) – ведущий производитель SLS-принтеров в Китае.

- Прочие.

Моделирование методом послойного наплавления (англ. FDM - Fused deposition modeling, FFF - Fused Filament Fabrication)

Преимущества для применения в литье (для изготовления литейных моделей):

- Низкая стоимость (примерно в 10 раз по сравнению с SLA) и широкий выбор расходных материалов.

- Постой принцип построения оборудования, простота обслуживания и сравнительно низкая стоимость оборудования.

- Есть очень прочные инженерные материалы. Для моделей в ПГС с большим количеством съемов.

- Есть воскоподобные филаметы (нити) с низкой точкой плавления, например, WAX3D производства российской компании Filamentarno.

11| Восковая форма, напечатанная на принтере BigRep STUDIO по технологии FFF и полученная отливка

Недостатки:

- Низкая скорость построения.

- Низкое качество поверхности (слоистая структура) – требуется механическая постобработка или снижение производительности при уменьшении толщины слоев.

- Термоусадка моделей (в зависимости от материала) – искажение модели при остывании.

- Возможно изготовление оснастки, но не литейных форм.

12| Сравнение поверхности модели до и после механической постобработки на фрезерном станке с ЧПУ

Применение:

- Литье в песчаные формы – да (после механической постобработки).

- Литье по выжигаемым моделям – да (после механической постобработки).

- Литье по выплавляемым моделям – да (без постобработки).

- Литье в силикон – ограниченно из-за негладкой поверхности.

13| Шнек тестомешальной машины - отливка и FFF-модель

14| FDM-модель для литья в силикон (упаковка для яиц)

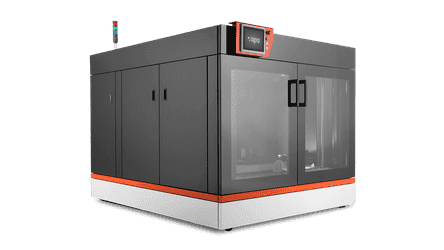

Основные производители промышленного FDM (FFF) оборудования:

- Stratasys (США) – компания изобрела и запатентовала технологию FDM.

- BigRep (Европа) – крупнейший европейский производитель FFF-принтеров с большой камерой построения.

- Total Z (Россия) – ведущий отечественный производитель FFF-принтеров с большой камерой построения.

- Прочие.

15| Новейший промышленный FFF 3d-принтер BigRep PRO

Построение расплавлением гранул (англ. FDF – Fused Granular Fabrication)

Преимущества для применения в литье (для изготовления литейных моделей):

- Производительность до 35 кг материала / час – самая высокая производительность аддитивного производства на пластике.

- Разумный баланс точность/скорость: сменные сопла и варьируемая высота слоя.

- Доступность и низкая стоимость материалов – стандартный пластик в некалиброванных гранулах: ABS, PLA, PCL, Nylon, легкое добавление дополнительных компонентов, например, гранул углеволокна или стекловолокна.

- Непрерывная подача материала (гранулята). Возможность повторной переработки материала – вторичное перемалывание в гранулы.

Недостатки:

- Высокая стоимость оборудования.

- Грубая поверхность (крупнослоистая структура) – требуется механическая постобработка или снижение производительности при уменьшении толщины слоев.

- Термоусадка моделей (в зависимости от материала) – искажение модели при остывании.

- Возможно изготовление оснастки, но не литейных форм.

16| Модель, изготовленная метоом FDF

Применение:

- Литье в песчаные формы – да (после механической постобработки).

- Литье по выжигаемым моделям – да (после механической постобработки).

- Литье по выплавляемым моделям – да (после механической постобработки).

- Литье в силикон – нет, нецелесообразно: грубая поверхность, не требуется такая высокая производительность.

Основные производители промышленного FGF оборудования:

- BLB Industries (Швеция) – компания изобрела и запатентовала технологию FGF.

- Colossus NV (Европа) – новый европейский производитель FGF-принтеров.

- Прочие.

17| Промышленная FGF-установка BLB The BOX

Производство песчаных форм (англ. PCM - Patternless Casting Manufacturing)

Производство 3D-песчаных форм

– литейное производство без оснастки – одна из самых передовых технологий литья в настоящее время, которая объединяет традиционную технологию литья в песчаную форму и 3D-печать. Эта технология позволяет быстро создавать песчаные формы и стержни, которые эффективны для быстрого литья сложных деталей. PCM не нуждается в шаблоне и может уменьшить производственный цикл и стоимость. Кроме того, PCM также объединяет различные технологии, такие как проектирование модели CAD, 3D-печать, интеллектуальный ЧПУ, быстрое литье, новые материалы, механические и электрические технологии и т. д.

Первым шагом является создание модели пресс-формы из моделей деталей и преобразование модели пресс-формы в формат STL. Затем с помощью программного обеспечения TOP 3DP нарезают модель пресс-формы STL и получают геометрическую информацию для формирования слоев поперечного сечения. Эти слои сечения используются для формирования информации управления процессом. Терминальное устройство считывает эту информацию управления процессом и создает форму с помощью 3D-печати.

Во время печати катализатор и песок равномерно перемешиваются, затем тонким слоем укладываются на платформу. Массив сопел точно распыляет связующее на слой, следуя геометрической информации поперечного сечения. Реакция отверждения происходит между катализатором и связующим. Это повторяется слой за слоем, пока объект не будет построен. Не отвержденный песок еще в виде порошка легко удаляется. После того, как лишний песок удален, форма готова и может быть использована для литья металла без какой-либо дополнительной обработки.

Преимущества для применения в литье (для изготовления литейных форм):

- Прямое аддитивное построение формы для литья без оснастки.

- Возможность изготовления деталей для литья любой формы, особенно деталей со сложными и изогнутыми поверхностями.

- Высокоточная пресс-форма и стержень могут быть изготовлены одновременно. Отливка может быть построена за один цикл, что уменьшает конструкторские ограничения и обработку.

- Снижает затраты на разработку пресс-формы и производственный цикл. Совместимо с гибкой производственной линией.

- Подходит для изготовления различных цветных металлов (сплав Al и сплав Cu и т. Д.) И черных металлов (HT, QT и RuT и т.д.).

18| Две половинки сложной формы и полученная отливка. Форма изготовлена на установке FHZL PCM2200

Недостатки:

- Высокая стоимость оборудования.

- Исключительно для технологии литья в ПГС.

- Форма одноразовая – разрушается в процессе извлечения отливки.

Применение::

- Литье в песчаные формы – да, без какой-либо оснастки.

- Литье по выжигаемым моделям – нет, не предназначено.

- Литье по выплавляемым моделям – нет, не предназначено.

- Литье в силикон – нет, не предназначено.

Основные производители промышленных песчаных принтеров:

- ExOne (Европа) – компания изобрела и запатентовала технологию.

- VoxelJet (США) – производитель песчаных принтеров в США.

- FHZL (Китай) – самые производительные песчаные принтеры PCM в мире.

19| Промышленная установка FHZL PCM2200 с камерой построения более 2 метров

Подводя итоги: таблица совместимости технологий

0 – не применимо, 1-5 оценка эффективности применения данного вида 3D-печати

20| Таблица совместимости технологий

| Технология литья | SLA | SLS | FFF (FDM) | FGF | PCM |

|---|---|---|---|---|---|

| Металлы в песчано-глиняную смесь | 0 | 3 | 3* | 4* | 5 |

| Металлы по выплавляемым моделям | 1 | 1 | 4** | 3* | 0 |

| Металлы по выжигаемым моделям | 4 | 0 | 3* | 3* | 0 |

| Пластик или воск в силикон | 5 | 3 | 3 | 0 | 0 |

*требуется механическая постобработка модели

**специальный материал с низкой точкой плавления, 3D-принтер должен иметь возможность печатать при рабочей температуре 110-120 оС